Детали продуктов

Пластическая инъекция плесени Starway является наиболее важным шагом в производстве продуктов, содержащихся в инъекциях. Любые соответствующие литые продукты для инъекций должны иметь определенную форму, чтобы конкретно реализовать это. Это ключевое оборудование в процессе литья под давлением. Высококачественная пластиковая инъекция плесени оказывает непосредственное влияние на качество продукции, эффективность производства и стоимость.

Преимущества пластиковой впрыски в формах в четыре раза:

Высокое формование:

Способен производить детали со сложными формами и высокой точностью.

Высокая эффективность производства:

Подходит для массового производства с низкой стоимостью единицы.

Гибкость дизайна:

Формы могут быть настроены для адаптации к различным спецификациям, материалам и функциональным требованиям.

Несколько материалов поддержки:

Может быть использован для получения широкого спектра термопластов, таких как ABS, PP, PE и т. Д.

5 лучших общих прототиповых инъекций

Некоторые из преимуществ, недостатков и особенностей форм подробно описаны ниже.

алюминиевая плесень

Характеристики алюминиевых форм:

Легкий вес

Более низкая плотность алюминиевого сплава делает плесень легкой и простым в обработке, транспортировке и сборке.

Это уменьшает необходимость в тоннаже формования впрыска и снижает стоимость использования обработчивого оборудования.

Высокая теплопроводность

Алюминиевые сплавы имеют отличную теплопроводность, которая значительно снижает время охлаждения и повышает продуктивность литья под давлением.

Это особенно выгодно для быстрого литья и производства короткого цикла.

Легкая механизм

Алюминий - более мягкий материал, который облегчает обработку, резку, бурение и другие операции.

Производственный цикл короткий, обычно только 3-10 дней для завершения плесени.

Стоительное преимущество

Производственные затраты ниже, чем стальные формы, что делает их подходящими для небольших производственных проектов с ограниченными бюджетами.

Сложные процессы термической обработки и упрочнения не требуются, что еще больше снижает производственные затраты.

Хорошая поверхностная отделка

Поверхность алюминия легко отполировать, общелить, анодированную и т. Д., что может соответствовать определенным требованиям внешнего вида.

Преимущества алюминиевых форм:

Короткий производственный цикл

От дизайна до доставки алюминиевые формы обычно занимают всего 3 до 2 недель, что быстрее, чем традиционные стальные формы.

Доступный

Подходит для небольших партий или специальных потребностей в производстве, он может значительно снизить начальные затраты на разработку.

Гибкий

Структура плесени может быть легко скорректирована, что подходит для быстрого процесса разработки итеративного продукта.

Подходит для широкого спектра продуктов

Сложные формы или тонкостенные детали могут быть произведены для удовлетворения требований диверсифицированного дизайна продукта.

Легкое обслуживание

Обработка поверхности алюминиевой плесени проста, с низкой стоимостью технического обслуживания.

Недостатки алюминиевых форм:

Короткий срок службы

Алюминиевый сплав имеет низкую твердость и сопротивление истирания. Обычно может выдержать только 500-10 000 инъекций, которые не могут удовлетворить спрос на массовое производство.

Плохая теплостойкость

Алюминий обладает ограниченной способностью выдерживать высокие температуры, а длительная инъекция высокотемпературных инъекций может привести к деформации плесени.

Недостаточная сила

Для продуктов, которые требуют высокой прочности или сверхвысокого впрыска давления (например, пластмассовые пластики из стекловолокна), алюминиевые формы могут не подходить.

Ограниченная точность

Хотя алюминиевые формы могут достичь более высокой точности, способность к контролю толерантности все еще немного уступает по сравнению с высококлассными стальными плеснями.

Сценарии для алюминиевых форм:

Разработка прототипа

Проверьте выполнимость проекта и быстро сгенерируйте образцы для тестирования.

Маленькая партийная производство

Удовлетворить спрос на производство десятков до тысячи предметов, подходящих для пробного производства и этапа рыночного тестирования.

Проверка продукта

Производить образцы, близкие к массовому производству для функциональной проверки или демонстрации внешнего вида.

Короткие проекты по выполнению заказа

Подайте заявку на производственные задачи с ограниченным сроком поставки, чтобы поддержать быстрый поворот.

Гибкая стальная форма

Характеристики мягких стальных форм:

Умеренная сила

Твердость материала обычно составляет от 28 до 32 часов, что может соответствовать потребностям формования среднего объема (от 5000 до 50 000 циклов).

Легче работать, чем твердые стальные формы, способные выдерживать определенный уровень прочности и давления.

Лучшая сопротивление истирания

Мягкая сталь имеет лучшую износостойкую стойкость, чем алюминиевые формы, что делает ее подходящим для более длительного времени цикла.

Умеренная стоимость

Более низкие затраты по сравнению с твердыми стальными плеснями, но значительно более высокая прочность и срок службы, чем алюминиевые формы, подходящие для средних производственных проектов с ограниченными бюджетами.

Легко изменить

Высокая вязкость материала позволяет легко обрабатывать и отрегулировать форму после испытания плесени, поддерживая конструктивную оптимизацию.

Универсальность

Может использоваться для изготовления сложных конструкций или мульти-кавитовых форм для удовлетворения широкого спектра потребностей продукта.

Преимущества гибких стальных форм:

Дольше жизнь

Обычно поддерживает десятки тысяч циклов инъекций, что делает его подходящим для потребностей среднего объема производства.

Умеренное время цикла

Скорость обработки быстрее, чем у твердых стальных форм. Но немного медленнее, чем цикл алюминиевых форм, с общим производственным циклом около 2-4 недель.

Рентабельный

Баланс между силой, жизнью и стоимостью. Это особенно подходит для функционального тестирования, пробного производства и некоторых проектов массового производства.

Подходит для широкого спектра пластмассы

Адаптируется к инъекционному формованию большинства инженерных пластиков, включая ABS, ПК, ПП и т. Д.

Более высокая точность

По сравнению с алюминиевыми формами, гибкие стальные формы могут достигать более высокой точности и поверхностной отделки.

Недостатки мягких стальных форм:

Ограниченная твердость

Слабые для ультра-высокого давления в инъекционном формовании или обработке материалов, армированных стекловолокном

Плохая коррозионная стойкость

Склонны к ржавчине при высокой влажности или кислотной среде, требуя регулярного обслуживания и применения ингибиторов ржавчины.

Тяжеловес

Тяжелее, чем алюминиевые формы, что приводит к более высоким затратам на транспортировку и сборки.

Долговечность не так хороша, как твердые стальные формы

Не может поддерживать долгосрочные потребности в массовом производстве. Не подходит для проектов с более чем миллионом циклов.

Общие материалы для мягких стальных форм

P20 Сталь

Обычно используется низкая сталь с низкой твердостью, твердость в 28-32 HRC, подходящая для производства среднего объема.

Хорошая работоспособность, умеренная износостойкость, экономически эффективная.

718 сталь

Хром-содержащая сталь плесени обладает хорошей износостойкой и коррозионной стойкостью.

Обычно используется в требовании подъездных форм, таких как прозрачные детали и точные детали.

S50C Сталь

Сталь из углеродного инструмента, которая недорога, но менее долговечна.

Подходит для краткосрочного использования или низкобюджетных проектов.

NAK80 Сталь

Высокополированная сталь подходит для продуктов, требующих высокой поверхности, таких как косметические корпусы.

Сравнение мягких стальных форм с другими формами

| Характеристика | Мягкие стальные формы | Алюминиевые формы | Твердые стальные формы |

| Твердость | Умеренный | Ниже | Высокий |

| Расходы | Умеренный | Ниже | Высокий |

| Время цикла | 2-4 недели | 3-10 дней | 4-6 недель |

| Применимые партии | 5,000-50,000 | 500-10,000 | 50 000 или более |

| Долговечность | Умеренный | Относительно низкий | Относительно высокий |

| Изменить сложность | Легко изменить | Очень легко изменить | Труднее изменить |

3D -печатные формы

Особенности 3D -печатных форм:

Высокая гибкость

Сложные геометрические формы могут быть напечатаны с высокой степенью свободы дизайна, что позволяет реализовать структуры, которые трудно изготовить традиционными методами обработки, такими как внутренние каналы охлаждения и легкий дизайн.

Короткий производственный цикл

Обычно 1-3 дня для завершения производства плесени по сравнению с традиционной плесенью, чтобы сэкономить много времени.

Бюджетный

Особенно подходит для небольших партий или одноразового производства, избегая высокоэверных инвестиций традиционных плесени.

Материальное разнообразие

Пластиковая, фоточувствительная смола, металлический порошок и другие материалы могут использоваться для регулировки производительности плесени в соответствии с спросом.

Подходит для дизайна проверки

Прототипные формы могут быть быстро изготовлены для проверки конструкции продукта или пробного производства.

Преимущества 3D -печатных форм:

Быстрое производство

От дизайна до формования в течение нескольких часов до дней, подходящих для быстрой итерации и проверки.

Бюджетный

Устраняет необходимость в дорогостоящем традиционном стали и обработке, что делает его особенно подходящим для производства и экспериментальных проектов с низким объемом.

Сложная структура производство

Легкая реализация внутренних структур, формированных поверхностей и функциональной оптимизации, такой как гидродинамические каналы охлаждения.

Уменьшенные материальные отходы

Аддитивное производство использует только необходимые материалы и является более экологически чистым, чем традиционные процессы резки.

Поддержка оптимизации дизайна

Гибкость для изменения конструкции плесени по мере необходимости во время производства, чтобы быстро адаптироваться к изменениям спроса.

Недостатки 3D -печатных форм:

Более короткая продолжительность жизни

По сравнению с традиционными стальными формами, 3D-печатные формы менее долговечны и не подходят для длительного использования при высоком давлении и высоких температурах.

Ограниченная несущая грузоподъемность

Особенно формы, изготовленные из пластика или смолы, легко деформированы или повреждены в процессе инъекции или зажигания.

Ограниченная точность и качество поверхности

Текстура печатного слоя может потребовать дополнительной обработки, а поверхностная отделка не так хороша, как традиционные формы.

Материальные ограничения

Несмотря на то, что металлическая технология 3D -печати доступна, стоимость высока, а общие смолы или пластиковые формы ограничены в их применимости.

Недостаточная пакетная емкость

Подходит для малого партийного пробного производства или проверки, но не подходит для долгосрочного массового производства.

Выбор материала для 3D -печатных форм:

Фоточувствительная смола

Подходит для теста или проверки литья в инъекции небольших партий, с лучшей точностью литья и характеристиками детализации.

Пластик (например, PLA, ABS)

Плесени, напечатанные с использованием технологии FDM, низкая стоимость, но более низкая теплостойкость и прочность.

Металлы

Плесени, напечатанные с использованием металлического порошка (например, нержавеющая сталь, алюминиевый сплав), подходят для высокой прочности и высокой точности, с более высокой стоимостью.

Составные материалы

Печать форм через армированные пластиковые или композитные материалы для повышения долговечности и функциональности.

Сравнение 3D -печатных форм и традиционных форм:

| Характеристика | 3D -печатные формы | Традиционные плесени |

| Цикл производства | 1-3 дня | 2-6 недель |

| Расходы | Вниз до среднего | Середина до высокого |

| Применимый размер лота | Небольшие количества (<1000 pieces) | Large quantities (>5000 штук) |

| Гибкость производства | Высокий | Низкий |

| Служба срока службы | Короткий | Длинный |

| Сложная структура | Легкая реализация | Жесткая реализация |

Силиконовая плесень

Особенности силиконовых форм:

Высокая гибкость и рингадочность

Силиконовый материал имеет хорошую гибкость и пластичность. И может точно воспроизвести детали поверхности материнской формы, подходящей для сложных геометрических фигур.

Высокая температурная устойчивость и химическая стабильность

Высококачественные силиконовые плесени, как правило, устойчивы к высоким температурам (-60 градусов до 250 градусов) и устойчивы к большинству химических веществ.

Бюджетный

Низкие затраты на производство делают их особенно подходящими для производства малого лота и быстрого прототипирования.

Короткий производственный цикл

Производственный процесс прост, как правило, 1-3 дня для завершения производства плесени и использования.

Широкий спектр приложений

Может использоваться для формования широкого спектра материалов, включая смолы, полиуретан, воск, металлы с низкой плавлением и т. Д.

Преимущества силиконовых форм

Простое производство

Простой процесс производства, нет необходимости в сложном оборудовании или процессах.

Недорожающаяся адаптивность

Идеально подходит для малого партийного производства или быстрого прототипирования, со значительной экономией в затратах на разработку.

Высокая точность воспроизведения

Может точно воспроизвести детали главной плесени, включая мельчайшие текстуры и сложные структуры.

Гибкий

Легко выпустить форму, избегая повреждения готового продукта.

Широкий выбор материалов

Может использоваться для формования широкого спектра материалов, таких как смола, полиуретана, гипса и металлов с низкой плавлением.

Недостатки силиконовых форм:

Короткий срок службы

По сравнению с металлическими формами силиконовые плесени имеют более короткую износостойкость и срок службы. И, как правило, может производить только десятки до сотен продуктов.

Ограниченные механические свойства

Силиконовые плесени имеют низкую твердость и прочность, что затрудняет противостояние формованию под давлением высокого давления или высокотемпературной инъекции.

Недостаточная стабильность размеров

Силиконовые формы подвержены деформации из -за повторного использования, влияя на точность размеров продуктов.

Чувствителен к окружающей среде

Силиконовые материалы подвержены влажности и температуре и должны храниться в подходящих условиях.

Выбор материала силиконовой плесени:

Прозрачный силикон

Для высокой точной формы и применения визуальных форм.

Высокая твердость силиконовая

Обеспечивает лучшую стойкость к истиранию и стабильность размеров и подходит для производства мелкой партии.

Пищевой класс силикон

Используется для изготовления форм для пищевых продуктов, таких как шоколадные и формы для тортов.

Промышленный силикон

Подходит для производства промышленных запчастей, таких как автомобильные детали, уплотнения и т. Д.

Эпоксидная смола

Характеристики форм эпоксидной смолы:

Высокая прочность и устойчивость к износу

Эпоксидная смола укрепляется, чтобы сформировать твердую поверхность, которая может выдерживать высокое механическое напряжение, подходящее для сложных процессов и давнего использования.

Хорошая химическая устойчивость

Устойчивые к кислотной, щелочной и большинству химических растворителей, особенно подходящие для формования пропитки смолы композитных материалов.

Отличная тепловая стабильность

Формы эпоксидной смолы могут выдерживать высокие температуры (обычно 120 градусов -180 градусов, специальная эпоксидная смола выдерживается до 250 градусов), подходящая для процесса формования горячей прессы.

Высокая точность размеров

Низкая усадка из отверждения (обычно менее 1%) поддерживает детали и точности формы главной формы.

Высокая поверхностная плавность

Поверхность формы может быть отполирована до зеркального эффекта, что помогает улучшить качество готового продукта и эффект высвобождения.

Преимущества форм эпоксидной смолы:

Относительно низкая стоимость производства

Более низкая стоимость, чем металлические плесени, подходящие для производства небольших участков и прототипирования.

Легкий вес

По сравнению с металлическими формами, формы эпоксидной смолы более легче, что облегчает их обработку и манипулирование.

Высокая коррозионная стойкость

Устойчив к широкому спектру химических растворителей и материалов, продлевая срок службы плесени.

Высокая гибкость обработки

Свойства плесени могут быть отрегулированы с помощью наполнителей или других арматурных материалов для удовлетворения широкого спектра потребностей в процессе.

Быстрая возможность формования

Короткий производственный цикл, подходящий для быстрого ответа на рыночный спрос.

Недостатки форм эпоксидной смолы:

Ограниченная долговечность

По сравнению с металлическими формами, эпоксидные смоляные формы менее устойчивы к удару и истиранию. И подходят для малого и среднего массового производства.

Более низкая теплопроводность

Теплопроводность ниже, чем металлические плесени, что может снизить продуктивность в определенных процессах нагрева.

Высокие требования к демонтированию

Легко повредить поверхность плесени при отработке, поэтому необходимо использовать высококачественный агент высвобождения плесени.

Легко деформировать в большом размере

Большие формы могут быть деформированы под напряжением или высокотемпературной средой.

Уход и поддержание форм эпоксидной смолы:

Очистите поверхность

Очистите поверхность плесени после каждого использования, чтобы избежать повреждения остатка плесени.

Регулярный осмотр

Регулярно осматривайте плесень на наличие трещин, деформации или износа.

Использование агента высвобождения плесени

Примените агент высвобождения равномерно перед каждым использованием, чтобы уменьшить повреждение поверхности плесени.

Среда хранения

Храните форму в сухом и прохладном месте, избегайте прямых солнечных лучей или высокотемпературной среды.

Ремонт и ремонт

Если форма повреждена, ее можно отремонтировать с помощью эпоксидной смолы материала, чтобы продлить срок службы плесени.

Сравнение таблицы количества раз, когда используется плесень

Сравнение таблицы количества раз, когда используется прототипная форма

| Тип плесени | Цикл производства | Количество раз используемых | Применимые сценарии |

| Алюминиевая плесень | 5-15 дней | Около 500-1000 раз | Подходит для производства небольших партий или разработки прототипа, менее частых использования, подходящих для быстрого прототипирования. |

| Гибкая стальная форма | 10-30 дней | Около 5000-10000 раз | Подходит для малого и среднего партийного производства, более длительный срок службы, подходит для массового производства со средними точными требованиями. |

| Силиконовая плесень | 2-7 дней | Около 10-50 раз | Подходит для быстрого прототипа, производства небольших партий или произведений искусства и т. Д. Ограниченное использование, легко поврежденное, подходящее для деталей со сложными формами. |

| 3D -печатные формы | 1-7 дней | Около 10-100 раз | Подходит для производства низкого объема, прототипирования или сложных деталей, но плохая долговечность и не подходит для долгосрочного использования. |

| Эпоксидная смола | 5-10 дней | Около 100-500 раз | Применимо к малым и средним массовым производством, более высокой точке, относительно более частым использованию, но все же менее прочным, чем металлические формы. |

Как выбрать лучшую подходящую для инъекционной формы?

Количество образцов

Требования к продукту

Временная стоимость

Бюджетные ограничения

Следует отметить, что выбор всех прототипов литья под давлением должен сначала ссылаться на собственные требования и цену продукта, комбинация двух, чтобы выбрать наиболее подходящие прототипные формы

Процесс производства пластиковой инъекции пластиковой инъекции

Следующие шесть баллов являются необходимыми процессами при производстве форм

Анализ спроса клиентов: Перед производством пластиковой инъекции плесени вам сначала необходимо общаться с клиентом, чтобы понять конкретные требования продукта, такие как внешний вид, функция, материал, прочность, размер и т. Д. ... В настоящее время также необходимо рассмотреть конструкцию для производства (DFM) формованного продукта для инъекций, чтобы гарантировать, что конструкция может быть плавно обработана и изготовлена с помощью формования.

Анализ потока плесени: Анализ потока плесени - это компьютерное моделирование процесса литья под давления для прогнозирования пути пластикового потока расплава, распределения температуры, изменений давления и другой информации. Это помогает определить потенциальные проблемы, такие как пузырьки, короткие снимки, неровное охлаждение и т. Д., А затем оптимизировать конструкцию инъекции пластиковой пластики.

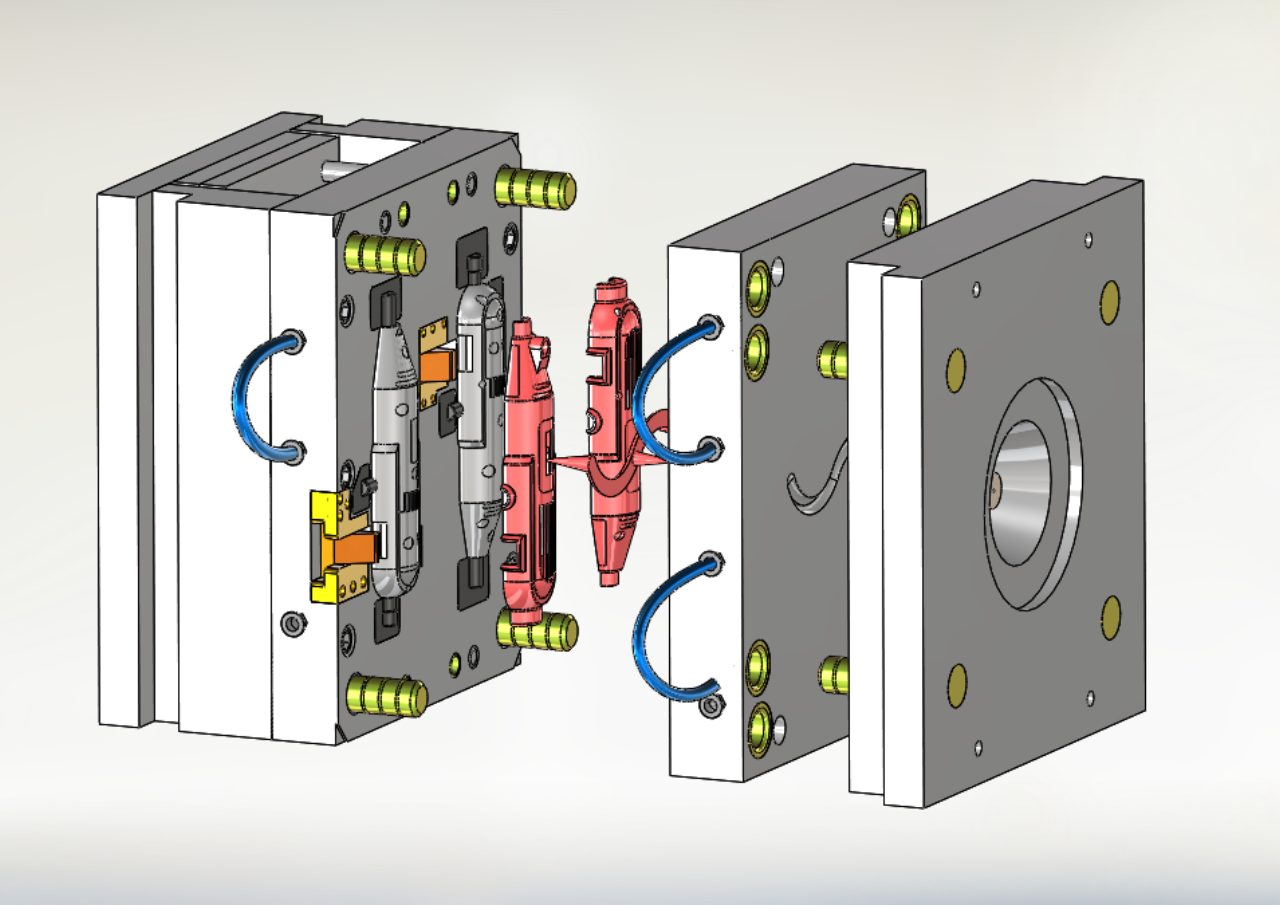

3D Design:Инженеры плесени используют профессиональное программное обеспечение CAD (например, SolidWorks, Catia, UG и т. Д.), Чтобы нарисовать трехмерную конструкцию формы. Процесс проектирования включает в себя конструктивную конструкцию пластиковой инъекции плесени, конструкцию полости плесени, конструкцию системы охлаждения, конструкцию ворот и бегунов, конструкцию системы выброса и так далее. Целью проекта является обеспечение эффективной работы и долгосрочной стабильности пластиковой инъекции плесени.

Структурный дизайн плесени:Основная конструкция пластиковой впрыска плесени включает в себя фиксированную плесень, движущуюся форму, систему заливки, систему охлаждения, эжекторную систему и так далее. Конструкция каждой части должна быть точно скоординирована, чтобы обеспечить плавную работу плесени.

Дизайн полости:В соответствии с формой, размером и сложностью пластиковых изделий представлены полости плесени, а количество полостей может быть формой с одной кавитией или мульти-кавитистой плесенью. Многокавитанные формы обычно используются для массового производства для повышения эффективности.

Проектирование системы охлаждения:Конструкция системы охлаждения напрямую влияет на цикл литья и качество продукции. Хорошо разработанная система охлаждения может быстро охладить пластик, сократить время цикла и избежать деформации и деформации продукта.

Выбор машины для литья под давлением:В соответствии с размером, весом и давлением впрыска формы, выберите соответствующую машину для литья под давлением.

Все эти задачи должны быть ясны до того, как необходимо разработать производство плесени. Хорошая плесень необходима от спроса клиента до точности производства каждой части плесени, чтобы рассмотреть вместе!

Выбор материала:

Стальная форма:Обычно используйте более высокую твердость стали, такую как P20, H13, S136 и т. Д. Она подходит для массового производства и имеет длительный срок службы.

Алюминиевая плесень:Алюминиевые формы легки, имеют короткие циклы обработки и подходят для небольших партий или быстрого производства прототипа.

Мягкая стальная форма:Используется для производства с низким или средним объемом, с хорошей экономической эффективностью.

Пластиковые формы:Подходит для некоторых простых потребностей в формованном виде, и обычно применяется к недорогим производству продукции.

Процесс обработки:

Грубая обработка:Во -первых, обрабатывающие центры с ЧПУ и точки с ЧПУ используются для грубой обработки для удаления избыточного материала и формирования общей формы формы.

Завершение:Далее, пресс-форма готовится с использованием высокого оборудования, чтобы обеспечить точность размеров и отделку поверхности. Для отделки сложные детали деталей могут быть обработаны с использованием оборудования для обработки электрической разгрузки (EDM).

Обработка системы охлаждения:Охлаждающие отверстия и бегуны точно обрабатываются буровыми машинами с ЧПУ для обеспечения оптимального охлаждения.

Полировка и покрытие:Полировка выполняется на поверхности плесени, чтобы гарантировать, что поверхность конечного продукта является гладкой и свободной от царапин и недостатков. Между тем, для повышения долговечности плесени обработки, такие как хромированное покрытие или аттека, могут быть добавлены к поверхности плесени.

Сборка:Соберите каждую обработанную часть в полную форму, чтобы убедиться, что каждая часть хорошо скоординирована и плавно перемещается.

Отладка: после установки формы на формовочной машине для подпредь выполнить пробную форму. Проверьте качество формованных продуктов во время процесса литья проб, включая внешний вид, размер, дефекты литья и так далее. В то же время тонкая настройка осуществляется по мере необходимости, например, изменение конструкции затвора и оптимизация системы охлаждения.

Функциональный тест:Чтобы гарантировать, что плесень может работать должным образом, система эжектора, система охлаждения и заливную систему должны работать эффективно.

Этот шаг состоит в том, чтобы гарантировать, что последующее производство качества продукта не исходит из необходимых предпосылок, только для того, чтобы сделать хорошую работу во всех аспектах отладки последующего производства продуктов для достижения желаемых результатов!

Проверка измерения:Измерение измерений выполняется с помощью инструментов измерения точной измерения, таких как машина измерения координат (CMM), чтобы обеспечить точность обработки плесени.

Испытание на пробную форму: проведите фактические пробные формы, чтобы проверить, соответствуют ли полученные пластиковые детали требования к конструкции и есть ли пузырьки, недостатки или дефекты формы.

Консистенция продукта:Проверка проверки перед массовым производством, чтобы обеспечить согласованность продукта во время массового производства.

Этот шаг - принятие, которое напрямую определяет последующее производство плесени продуктов, а также самый важный шаг!

Регулярное обслуживание:Очистите и осматривайте формы регулярно. И отремонтировать любые изношенные или поврежденные детали во времени, чтобы продлить срок службы пресс -форм.

Смазка и антикоррозия:Регулярно заполняйте форму смазкой, чтобы предотвратить ржавчину и коррозию, особенно на использованных охлаждающих отверстиях и движущихся частях.

Этот шаг процесса состоит в том, чтобы продлить срок службы пластиковой инъекции плесени, что снижает стоимость отдельных продуктов.

От анализа спроса, проектирования плесени и обработки до окончательной сборки и отладки, каждый шаг определяет качество плесени и конечного продукта. Непрерывно оптимизируя дизайн и выбирая правильный материал для пластиковой инъекции плесени, производители могут обеспечить высококачественную пластиковую инъекцию плесени для удовлетворения потребностей клиентов и обеспечить эффективное производство продуктов.

Требования к продукту

1.Размер продукта, форма и функциональные требования.

2.Требования к качеству поверхности (например, блеск, текстура).

Выбор материала

Свойства пластиковых материалов, таких как текучесть, усадка и высокотемпературное сопротивление.

Жизнь плесени

1.Износостойкость и твердость материала пресс -формы (например, P20, H13 сталь и т. Д.).

2.Процесс обработки поверхности (например, хромирование, ниотричинг) для продления срока службы.

Точность обработки

Обеспечить точность между частями плесени, чтобы избежать дефектов, таких как летающие края и деформация продуктов.

Эффективность охлаждения

Конструкция системы охлаждения напрямую влияет на время цикла литья и эффективность производства.

Эффективность производства

Использовать ли дизайн с несколькими Cavity, автоматизированным демольдом и т. Д. Для улучшения скорости производства.

Ссылка на срок службы в инъекциях средней

| Среднее значение типа плесени | Алюминиевая плесень |

| Обычная стальная форма | 500 000 ~ 1 000 000 раз |

| Высококачественная стальная форма | 1 000 000 ~ 200 000 000 разми |

| Алюминиевая плесень | 10000 ~ 100 000 разми |

Более подробные данные ниже

| Основной продукт | Пальса для инъекции пластиковой инъекции, медицинская форма, IML/IMD, 2K -впрыска, силиконовая резиновая форма, литья, прототип, фрезер поворот ... |

| Формат файла | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, образец |

| Пластиковый материал | HIPS ABS, PP, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Время заказа плесени | 20-35 дней, это зависит от размера и структуры продукта |

| Время выполнения производства | 25-30 дней, это зависит от размера и структуры продукта |

| Диапазон веса продукта | 1 г до 5000 г |

| Точность плесени | +/- 0,01 мм |

| Жизнь плесени | Снимки 300K-500K, обновление форм бесплатно |

| Полость плесени | Одиночная полость, мульти-кавити. |

| Система бегунов | Горячий бегун и холодный бегун. |

| Оборудование | 1. Обучение в разработке: швейцарский центр высокопроизводительной обработки Mikron Mikron, Швейцарский Mikron High Speed CNC Центр, Центр Makino Makino CNC Melling Center, Taiwan Well Head Cnc Macining Center, Швейцарский шармилс EDM Machining Center, Япония Makino Edge 3S Sinker EDM ... 2. Компонентная отделочная машина: Henghui Sing & Bio-Padding Machine, 100 000 баллов масляного распыления ... 3. Включение махена: Toyo Полностью электрическая форма для литья впрыски Машина, Гаитянская машина, Машина для инъекции Sumitomo, Гаитянская двойная формовочная машина ... |

| Управление инъекционных механизмов | Согласно Product Precision, чтобы выбрать различную модель 80t, 120t, 250t, 450t, 800t, 1200t впрыска. |

| Поверхностная обработка | Полировка, живопись, хрипт, анодирование, чистка, экранинг шелкового сустава, перенос воды, лазерная резка, кожаное покрытие, текстура, санила, позолота, ультрафиолетовая живопись… |

| Цвет | Белый, черный, красный, синий .. в соответствии с требованиями клиента. |

| Осмотр | 100% проверка по QC, QA перед доставкой. |

| Приложения | Все виды запасной части автомобилей, машины, домашнего прибора, электронных продуктов, медицинских устройств, канцелярских товаров, компьютеров, питания, миниатюрных переключателей, архитектуры, товаров и оборудования A/V, оборудования и пластиковых форм, спортивного оборудования и подарки и многое другое. |

| Система контроля качества | Сертификация системы управления качеством ISO9001. |

| Упаковка | В соответствии с требованиями клиента |

Наши услуги

Конструкция и инженерия литья под давлением

1.Конструкция плесени с 4 инженерами с 5-10 лет опыта

2.3D твердое моделирование

3.Адаптация параметров процесса

4.Анализ потока плесени

Инъекционное формование

1.Внутренняя обработка плесени и производство («Мы никогда не на аутсорсинг!»)

2.100+ Процедуры мирового класса

3.Допуски ± 0,001 мм

4.Сертифицированные стандарты ISO 9001

Производство пластиковых деталей

1.20+ 35 tons - 1200 тонны инъекционные формовочные машины

2.Сотни термопластичных материалов на выбор

3.Строгий контроль качества: IQC, IPQC, FQC

4.Индивидуальная упаковка и упаковка после литья под давлением

Типы формовых форм для инъекций:

-

Классифицируется по количеству полостей плесени:

-

Однократная плесень:Форминга по одному продукту за раз, подходящим для небольших партий или высокоостренных продуктов.

-

Multi-Cavity плесень:Формирование нескольких продуктов одновременно, повышает эффективность производства, подходит для массового производства.

-

-

Классифицируется по структуре плесени:

-

Две пластинку:Простая структура, подходящая для общих пластиковых продуктов.

-

Трехнологична плесень:Увеличьте функцию разделения системы заливки, подходящую для сложных продуктов или многоточечного кормления.

-

-

Классифицируется по приложению:

-

Горячая плесень бегуна:Уменьшите отходы и повысите эффективность формования, нагревая систему бегунов.

-

Холодные формы:Традиционные плесени являются более низкой стоимостью, но производят больше лома.

-

Структура формовочных форм для инъекций:

-

Основные компоненты формы:

Динамическая и фиксированная плесень:Плесень состоит из динамической плесени (установленной на движущемся шаблоне машины для формования впрыска) и фиксированной формы (установленной на фиксированном шаблоне), которая закрыта для образования полости формы.-

Полость и ядро:Полость определяет форму продукта, а ядро образует внутреннюю структуру продукта.

-

Система заливки:Включает в себя основные каналы потока, коллекторы, ворота и холодные карманы, которые используются для транспортировки пластикового расплава в полость формы.

-

Система охлаждения:Помогает расплавленному пластику быстро затвердеть и формировать через охлаждающие водные пути.

-

Выхлопная система:Вытикует воздух или растопит газ из полости пресс -формы, чтобы избежать дефектов.

-

Система Demolding:включая выталкивающие штифты, толкающие пластины и т. Д., Используется для выброса литого продукта из формы.

-

-

Вспомогательная структура:

-

Направляющий столб и втулки направляющих:Обеспечить точность выравнивания движущихся и фиксированных форм.

-

Основание плесени:Исправляет и поддерживает компоненты плесени, обеспечивая прочность и стабильность.

-

Лист отображения материала

| Материал | Рекомендуемая толщина стенки [мм] | Рекомендуемая толщина стены [дюймы] |

| Полипропилен (стр.) | 0.8 - 3.8 мм | 0.03'' - 0.15'' |

| АБС | 1.2 - 3.5 мм | 0.045'' - 0.14'' |

| Полиэтилен (PE) | 0.8 - 3.0 мм | 0.03'' - 0.12'' |

| Полистирол (PS) | 1.0 - 4.0 мм | 0.04'' - 0.155'' |

| Полиуретан (pur) | 2.0 - 20.0 мм | 0.08'' - 0.785'' |

| Нейлон (Пенсильвания 6) | 0.8 - 3.0 мм | 0.03'' - 0.12'' |

| Поликарбонат (ПК) | 1.0 - 4.0 мм | 0.04'' - 0.16'' |

| ПК/Абс | 1.2 - 3.5 мм | 0.045'' - 0.14'' |

| POM (Delrin) | 0.8 - 3.0 мм | 0.03'' - 0.12'' |

| Заглянуть | 1.0 - 3.0 мм | 0.04'' - 0.12'' |

| Силикон | 1.0 - 10.0 мм | 0.04'' - 0.40'' |

Продукт Шоу

Сила фабрики Звездного пути

Наша бесплатная горячая линия службы: +86 15821850866

13

годы

Мы работаем в отрасли с 2011 года

5

Команды

У нас есть 5 команд, которые являются командой по разработке рынка, 4 семинара по обработке, команда закупок, инженерная команда и команда по контролю качества.

3

день прототипа

Мы можем создать прототип продукта всего за 3 дня

Если вы заинтересованы в наших продуктах или хотите создать и настроить продукты, пожалуйста, не стесняйтесь обращаться к нам.

горячая этикетка : Пластиковая инъекция, производители пластиковых инъекций в Китае, поставщики, завод